|

由上期的表可以看出,在不同的环境之下,三种防腐材料的耐防腐能力均不相同,但在一般防腐情况下均可以使用,此外三种材料的附着力通过检测试验不同,环氧煤沥青、环氧树脂粉末、环氧树脂涂料通过划格法(GB9286-1998)检测附着力,环氧煤沥青、环氧树脂粉末附着力在1-3级为合格,环氧树脂涂料附着力在1-2级为合格,聚乙烯通过检测方法为测力计法(GB/T 28897-2012),大于30N为合格。 二、防腐等级 根据敷设环境不同,所采用的防腐材料不同,防腐层厚度也不同,几种材料的防腐等级如下表所示: 环氧煤沥青防腐蚀涂层结构(SH/T 3022-2011) | | | | | | | 底漆-面漆-玻璃布-面漆-玻璃布-面漆-玻璃布-两层面漆 | | | | | | | | | | 聚乙烯防腐蚀涂层结构(CJ/T 120-2015) | | | | | | | | | | | | | 环氧粉末涂层防腐蚀涂层结构(CJ/T 120-2015) | | | | | | | | | | | | | 无溶剂环氧涂料防腐蚀涂层结构(GB/T 31361-2015) | | | | | | | | | | | | |

二、管道的敷设

1、埋地管道

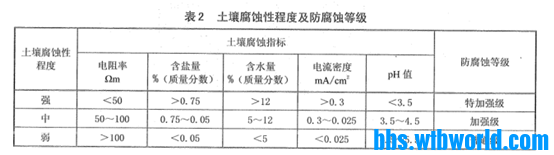

根据石油化工设备和管道涂料防腐蚀设计规范(SH/T 3022-2011) 第5.1.2埋地规定,土壤的腐蚀等级如下表:

土壤防腐等级

不同土壤条件下采用的防腐等级不同,考虑到不少地区土壤一般偏酸性,埋地管道外防腐一般考虑加强级防腐等级。 2、明敷管道 明敷的管道一般考虑防腐材料的耐大气性和耐候性,明敷管道一般也采用加强级的防腐等级。石油化工设备和管道涂料防腐蚀设计规范(SH/T 3022-2011)对大气腐蚀钢材表面程度如下表

大气防腐等级

3、浸水管道 SH/T 3022-2011没有对浸水管道提出详细防腐要求,但考虑到水下管道维修的复杂性及河流原水的腐蚀性,水下管道的防腐等级一般采用特加强级防腐。 以上几种管道的内防腐由于输送的介质均为清水,所以均采用普通级别的防腐等级,如是污水可以按照加强级的防腐等级要求。 三、防腐作业 1、环氧煤沥青及环氧水性涂料防腐蚀层施工。环氧煤沥青防腐蚀层防腐层的施工有以下步骤:除锈-底漆-面漆-玻璃布,其中除锈需满足涂装前钢材表面锈蚀等级和除锈等级GB8923-88相关要求,如普通防腐等级对应Sa2.5除锈等级,特加强级对应Sa3除锈等级,管道的除锈对后续的材料防腐的附着力影响巨大,所以十分重要,此外除锈的类型多样,主要有化学法和物理法两种方法,目前使用的较多的为物理法中的喷砂除锈法,如喷钢砂或者石英砂除锈。除锈完成后,就到刷漆及包裹玻璃布阶段,外防腐一般的做法是刷一层漆包一层布,不同的加强等级刷的层数和包裹玻璃布的层数都不同如加强级别的为两布四油,即:底漆-玻璃布-面漆-玻璃布-面漆-面漆,而特加强级为三布五油:底漆-玻璃布-面漆-玻璃布-面漆-玻璃布-面漆-面漆。而内防腐较为简单,防腐等级一般取普通防腐,如二底二面。

PE夹克

刷漆

SA2.5除锈

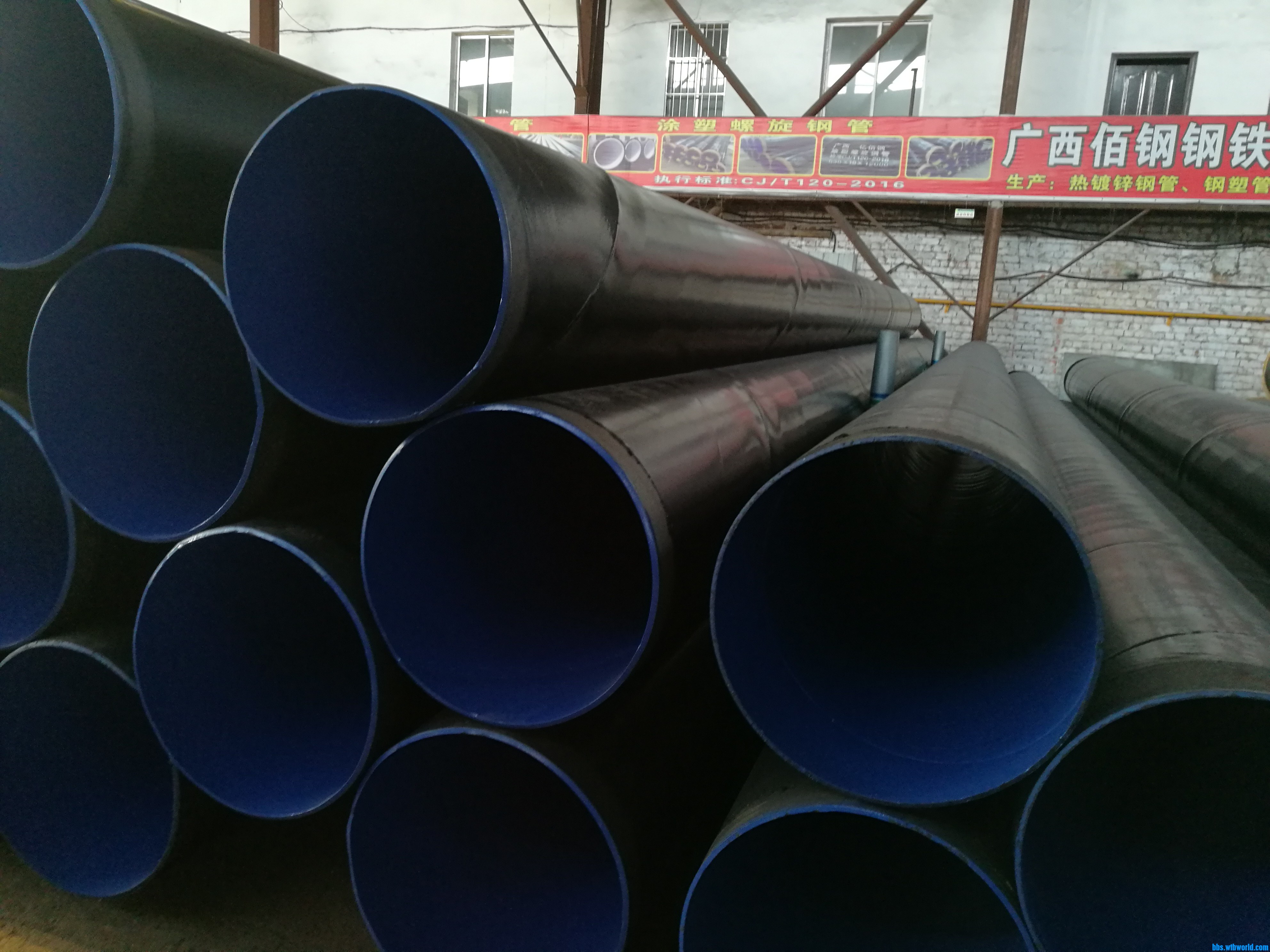

2、聚乙烯包覆层和环氧粉末涂层的做法。聚乙烯包覆层和环氧粉末涂层的做法比较特殊,外防腐系将除锈完成后的钢管加热至250-300摄氏度,再将加热的钢管防止沸腾床上,将PE粉末或环氧粉末喷至钢管之上,粉末熔融于钢管之上形成防腐层,防腐层厚度通过PLC控制,内防腐通过喷头直接喷于管道内部,形成防腐层。 四、验收 管道防腐完成后,对已做管道进行验收,由于采用防腐材料不同,遵循的验收标准不同,以下列出上述几种防腐材料遵循的验收规范: 1、环氧水性涂料防腐验收按照:GBT 31361-2015 无溶剂环氧液体涂料的防腐蚀涂装相关规定,主要有画格实验、电火花实验和测量厚度实验。 2、聚乙烯包覆层和环氧粉末涂层按照:给水涂塑复合钢管CJ/T 120-2015 相关规定。主要有拉力实验(附着力),测厚实验和电火花实验。

|